万翔现代“提升服装类货品作业效率”案例解析 ■ 集团运标部 叶礼辉

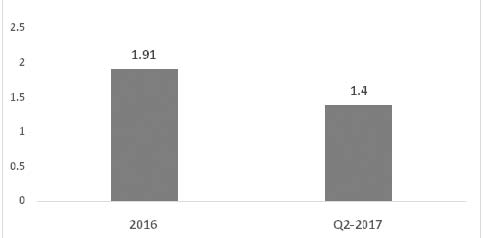

2017 年,集团全面推行精益管理工作,以改善项目成果来拉动精益管理在集团范围的推广。万翔现代主动学习、坚决贯彻精益管理理念,明确今年精益管理工作重点是通过优化仓库操作流程及导入自动化设备提升仓库作业效率,从而大幅降低每订单变动成本(即人工成本),以提升公司经济效益。目前,万翔现代精益改善项目“提升服装类货品作业效率”已取得阶段性成果,实现了服装类货品变动成本从2016 年每件1.91 元下降到今年第二季度的1.4 元。 优化作业流程 提高人工效率 首先,设置销售退货上架区及热销品区,优化库区布局。销售退货品品项(SKU)较多、而数量较少,如依据正常上架流程,则效率低下。改善前,为保证上架时效,需先紧急上架,再转架到正常库位,重复操作较多,而每个库位SKU 较多,又不利于拣货;改善后,设置专门的销售退货上架区,保证上架时效,每个库位最多5个SKU,减少重复操作,销售退货上架效率由改善前80 件/小时提升至107 件/ 小时。 举个例子,大客户“威秀”货品的SKU 较多,改善前,无规律存放在货架上,导致拣货面积过大,员工行走路径过长,劳动效率低下;改善后,靠近线体的二组货架设置为热销品区,而后,基于销售数据分析将其热销SKU 转架至该区域,每个库位最多摆放3 个SKU,显著缩短拣货路径,大大提升上架及拣货的人工效率。 其次,提高波次模板,提升拣货效率。改善前,“威秀”多品订单波次用6 单模板操作,即每个拣货箱装6 个订单的货品,如果每订单的商品数少,就会发生每箱装的货品量少、组箱多、拣货效率低、投箱容易多拣短拣货品的问题。改善后,对于订单商品数少于4的“威秀”订单用20 单波次模板,也就是每箱装20 单货品,大大减少组箱数量、提升拣货效率。 再次,优化系统上架指引,提高效率及准确率。通过优化系统上架指引逻辑,操作员可以先扫描商品条码,再显示推荐库位,拿到货就可上架,无需找货,消除动作浪费,货品上架效率提升20% 左右。操作员扫描时不显示该周转箱里扫描的SKU 已收货件数,有效提高上架准确率。 最后,优化包装流程,替换包装材料。优化“威秀”服装二次分拣和包装流程,播种订单改为由一人二次分拣,包装复核人员复核一单则包装一单,单品订单分拣和包装由一人完成,避免出错。 同时,替换包装材料,将“威秀”服装的包装材料由包装盒更改为包装袋,减少了折叠纸盒和封胶带的时间,显著提升人工效率,同时减少了胶带的消耗,流程优化后作业效率提升了35% 左右。 除了以上的改善措施外,精益改善团队更改了赠品的摆放位置,取消赠品拣货动作,以及优化一线员工考核等。 凸显项目实效 持续精益改善 精益改善团队积极运用精益管理工具和方法帮助分析和解决问题。在优化拣货和上架流程中,项目成员使用“面条图”精益工具对仓库操作员的行走路径进行分析,并对改善前后的行走距离进行比较,减少走动造成的浪费;改善团队还运用“可视化管理”精益工具对货架库位的货品摆放进行优化,减少员工寻找货品造成的浪费。 万翔现代“提升服装类货品作业效率”精益改善在项目团队的共同努力下,取得了良好的经济效益。服装类货品变动成本从2016 年每件1.91 元下降到今年第二季度的1.4 元,改善了27%,第二季度服装类货品收货和发货的件数合计为196 万件。 持续改善,降低变动成本。万翔现代“提升服装类货品作业效率”精益改善组长、精益工程师林淑凤谈到项目成果时指出:“上半年,万翔现代以优化仓库操作流程为重点开展了多个精益管理项目,显著降低每订单变动成本;下半年,公司将导入包装自动化设备进一步降低运营成本,提升效益”。让我们共同期待运营指标的进一步提升。

服装类货品变动成本数据对比(元/ 件) |